● Sintered NdFeB magnets have been widely used for their remarkable magnetic properties. However, the magnets’ poor corrosion resistance hinders their further use in commercial applications, and surface coatings are necessary. The widely used coatings currently include electroplating Ni-based coatings, electroplating Zn-based coatings, as well as electrophoretic or spray epoxy coatings. But with the continuous progress of technology, the requirements for coatings of NdFeB are also increasing, and conventional electroplating layers sometimes cannot meet the requirements. The Al based coating deposited using physical vapor deposition (PVD) technology has excellent characteristics.

● PVD techniques such as sputtering, ion plating, and evaporation plating can all obtain protective coatings. Table 1 lists the principles and characteristics comparison of electroplating and sputtering methods.

Table 1 Comparison characteristics between electroplating and sputtering methods

Sputtering is the phenomenon of using high-energy particles to bombard a solid surface, causing atoms and molecules on the solid surface to exchange kinetic energy with these high-energy particles, thereby splashing out from the solid surface. It was first discovered by Grove in 1852. According to its development time, there have been secondary sputtering, tertiary sputtering, and so on. However, due to low sputtering efficiency and other reasons, it was not widely used until 1974 when Chapin invented balanced magnetron sputtering, making high-speed and low-temperature sputtering a reality, and magnetron sputtering technology was able to develop rapidly. Magnetron sputtering is a sputtering method that introduces electromagnetic fields during the sputtering process to increase the ionization rate to 5% -6%. The schematic diagram of balanced magnetron sputtering is shown in Figure 1.

Figure 1 Principle diagram of balanced magnetron sputtering

Due to its excellent corrosion resistance, Al coating deposited by ion vapor deposition (IVD) has been used by Boeing as a substitute for electroplating Cd. When used for sintered NdFeB, it mainly has the following advantages:

1. High adhesive strength.

The adhesive strength of Al and NdFeB is generally ≥ 25MPa, while the adhesive strength of ordinary electroplated Ni and NdFeB is about 8-12MPa, and the adhesive strength of electroplated Zn and NdFeB is about 6-10MPa. This feature makes Al/NdFeB suitable for any application that requires high adhesive strength. As shown in Figure 2, after alternating 10 cycles of impact between (-196 ° C) and (200 ° C), the adhesive strength of the Al coating remains excellent.

Figure 2 photo of Al/NdFeB after 10 alternating cyclic impacts between (-196 ° C) and (200 ° C)

2. Soak in glue.

The Al coating has hydrophilicity and the contact angle of glue is small, without the risk of fall off. Figure 3 shows the 38mN surface tension liquid. The test liquid is completely spread on the surface of the Al coating.

Figure 3. the test of 38mN surface tension

3.The magnetic permeability of Al is very low (relative permeability: 1.00) and will not cause shielding of magnetic properties.

This is particularly important in the application of small volume magnets in the 3C field. The surface performance is very important. As shown in Figure 4, for the D10 * 10 sample column, the influence of Al coating on magnetic properties is very small.

Figure 4 Changes in magnetic properties of sintered NdFeB after depositing PVD Al coating and electroplating NiCuNi coating on the surface.

4.The uniformity of the thickness is much better

Because it is deposited in the form of atoms and atomic clusters,the thickness of the Al coating is completely controllable, and the uniformity of the thickness is much better than that of the electroplating coating. As shown in Figure 5, the Al coating has a uniform thickness and excellent adhesive strength.

Figure 5 cross section of Al/NdFeB

5.The PVD technology deposition process is completely environmentally friendly and there is no environmental pollution problem.

According to practical needs requirements, PVD technology can also deposit multilayers, such as Al/Al2O3 multilayers with excellent corrosion resistance and Al/AlN coatings with excellent mechanical properties. As shown in Figure 6, the cross-sectional structure of Al/Al2O3 multilayer coating.

Figure 6 Cross section of Al/Al2O3 multilyaers

Currently, the main problems restrict the industrialization of Al coatings on NdFeB are:

(1) The six sides of the magnet are uniformly deposited. The requirement for magnet protection is to deposit an equivalent coating on the outer surface of the magnet, which requires solving the three-dimensional rotation of the magnet in batch processing to ensure the consistency of coating quality;

(2) Al coating stripping process. In the large-scale industrial production process, it is inevitable that unqualified products will appear. Therefore, it is necessary to remove the unqualified Al coating and re-protect it without damaging the performance of NdFeB magnets;

(3) According to the specific application environment, sintered NdFeB magnets have multiple grades and shapes. Therefore, it is necessary to study appropriate protective methods for different grades and shapes;

(4) Development of production equipment. The production process needs to ensure reasonable production efficiency, which requires the development of PVD equipment suitable for NdFeB magnet protection and with high production efficiency;

(5) Reduce the cost of PVD technology production and improve market competitiveness;

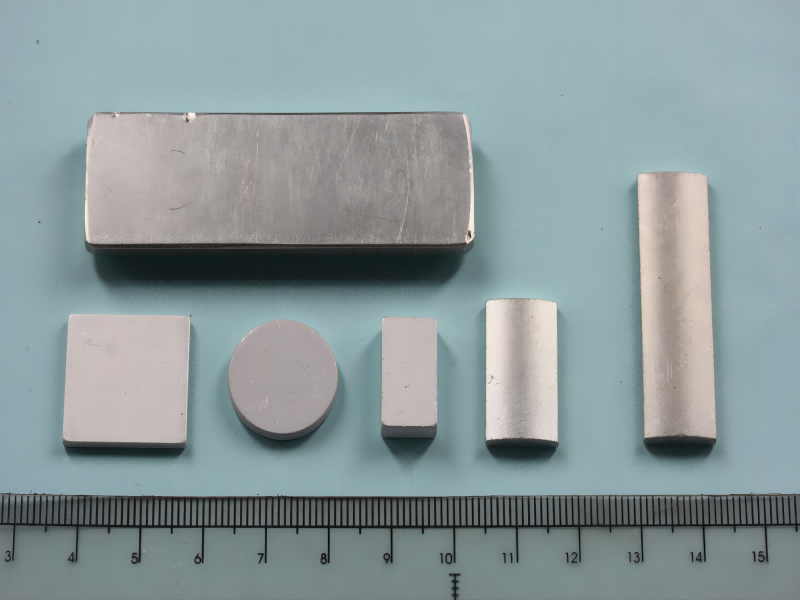

After years of research and industrial development. Hangzhou Magnet Power Technology has been able to provide bulk PVD Al plated products to customers. As shown in Figure 7, relevant product photos.

Figure 7 Al coated NdFeB magnets with different shapes.

Post time: Nov-22-2023